カチオン電着塗装とは被塗装物を電着塗料中に浸漬して、被塗装物を陰極(マイナス)、電着槽内の隔膜室内に設置した極板を陽極(プラス)として、この間に100~200Vの直流電流を流し、水中に分散している塗料の微粒子が電気的な力によって(電気泳動)、被塗装物に引き付けられ、凝集析出します。その後、焼き付け工程を経て、耐食性能に優れた塗膜を形成します。

カチオン電着塗装において膜厚の精度を求められている方には、

弊社独自の技術により膜厚を薄くすることが可能です。

通常20㎛±5㎛の膜厚で塗装いたします。

(ご要望に応じて8~12㎛での実績もございます。)

| 使用薬液 | 部品用Pbフリー黒(エポキシ樹脂) |

|---|---|

| 薬液の特長 | 塗膜性能 / 強防食、着き回り性が良い、高作業性 |

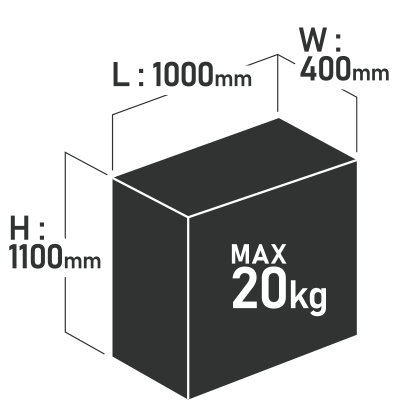

| 対応サイズ | 最大 L 1,000mm × W 400mm × 1,100mm程度 |

| 重量 | 20kg程度まで対応可能です |

| 実績 | 自動車メーカー等の重要保安部品の表面処理として採用されています |

被塗装物は金属全般に対応可能です。鉄材、非鉄金属(銅、アルミダイカスト、亜鉛鋼板、亜鉛めっきクロメート、ステンレス、etc)などの様々な素材に対応することができます。

膜厚は、通常15μm~25μm程の設定ですが、タップ穴等の問題により精度を要求される場合には、弊社独自の技術により、膜厚を薄くコントロールすることも可能です。弊社では、意図的に膜厚を薄くするコントロールが可能ですが、通常の膜厚(20㎛前後)と比較した場合、顕著に性能の差異が認められます。

ただし、精度を求められる製品や、ボルト・ナットなどでお困りの場合、ご用命下さいましたら、ご相談の上、対応させていただきます。

カチオン電着塗装における前処理に関して

塗装性能をフルに発揮するには、

「前処理」が非常に大きな役割を担っています。

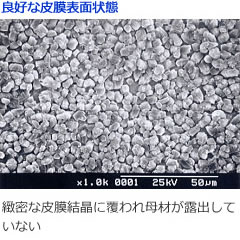

※皮膜結晶 1000倍 SEM 写真

とかく塗料だけに注目が集まりがちですが、塗膜性能をフルに発揮する為には、「前処理」が非常に大きな役割を担っています。

弊社の前処理は、「スプレー脱脂」→「浸漬予備脱脂」→「浸漬本脱脂」の三段構えです。これにより完全な油分除去を実現しています。

まず最初の「スプレー脱脂」は、薬液による洗浄力と物理的な力との相乗効果があります。

又、「浸漬脱脂」は、スプレーの届かない部分をカバーし、完全な油分除去を可能にしています。

アルミや銅、めっき品などデリケートな素材の場合は、スプレー脱脂を省略することで素材表面を荒らしません。

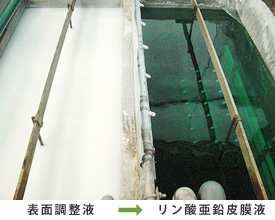

続いて、脱脂の次工程は、水洗後に「表面調整」及び「皮膜化成処理」となります。弊社の皮膜化成処理は、耐食性を重視した「リン酸亜鉛皮膜」を採用しています。製品の隅々までをカバーし、緻密な皮膜を形成できる「フルディップ式」の化成処理です。リン酸亜鉛皮膜とは、化学的に着ける亜鉛めっきの様なもので、カチオン電着塗装には不可欠です。平成23年3月より、リン酸亜鉛皮膜をより強固に形成することを目的として、表面調整液を変更しました。これにより、鉄鋼品はもちろん、めっき品の化成性がより向上しました。脱脂のみで亜鉛皮膜を着けない場合は当然、カチオン電着塗装本来の耐食性能を発揮できません。又、皮膜状態が悪い場合も、塗膜表面状態の異常をきたし、耐食性も劣ります。

弊社では、これらの薬液分析・管理を徹底し、

ベストな状態維持に努め、

高品質の製品をご提供いたします。

カチオン電着塗装は塗料を無駄にしない

とっても「エコな塗装方法」です。

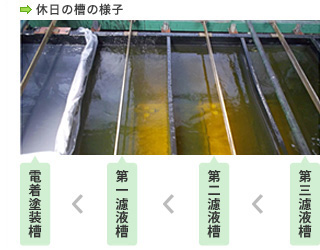

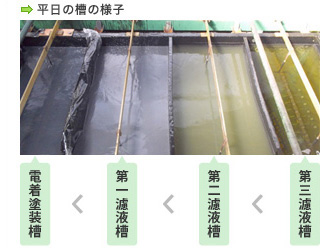

電着された製品表面に付着している余分な塗料は、第一から第三までの濾液(塗料を構成する溶剤や水分)で洗浄されます。第一濾液は、電着塗装槽と似たような色調をしていますが、第二、第三となるにしたがい、透明度が高くなっている事が分かります。

濾液中で洗浄された塗料は、無駄にする事なく、右記フローの様に回収(UF閉回路システムによる)されるため環境に優しい塗装方法です。

ライン稼働していない時も、

塗料は常に循環しています。

目的は主に3つあります。

塗料が完全に回収されて、第一濾液から第三濾液槽まで、すべての槽の底部が見えるほどです。